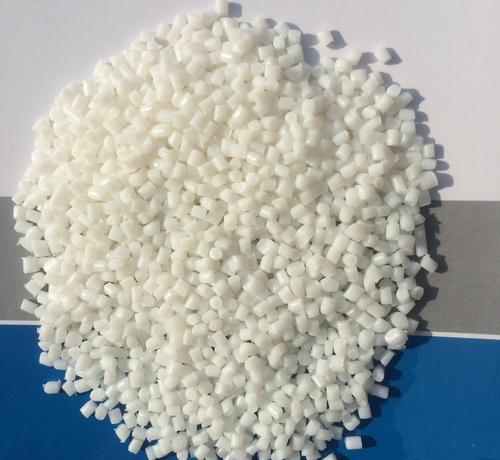

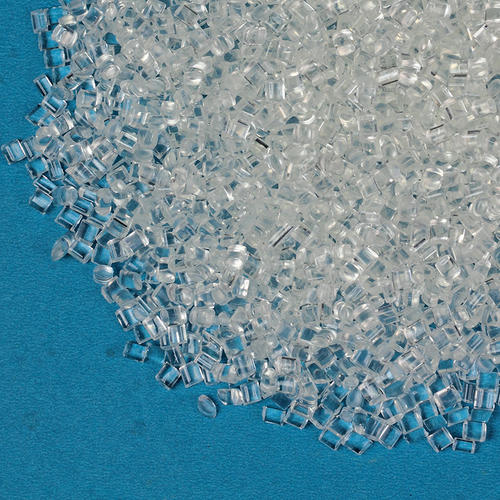

PA6 1010GH30NAT 30%玻纖 增強 PA6塑膠原料

德國巴斯夫PA6 B3K6 低粘度 30%玻璃珠 注塑級 PA6塑膠原料

PA6 德國朗盛 BKV50H2 50%玻纖 耐熱老化 PA6原料 尼龍塑料

美國杜邦PA66 408HS 沖擊改性尼龍

PA66 CM3006G-15絕緣電氣零件用途尼龍塑料 日本東麗15%玻纖 熱穩(wěn)定級

PA66 CM3516G33 耐候性好 33%玻纖 增強 耐熱級尼龍原料

PA66 CM3001G30 無鹵阻燃 高CTI 高溫電氣插座零件 電氣零件塑料

PA66 11C40美國杜邦 40%礦物 熱穩(wěn)定級 尼龍66 pa66原料

美國杜邦PA66 HTNFR52G30NH BK337 30%玻纖 尼龍66 pa66原料

美國杜邦PA66 80G33HS1L 沖擊改性 33%玻纖 尼龍66 pa66原料

尼龍改性影響抗靜電性能的幾大因素如下: