聯(lián)系我們

|

微信

銷售電話:18621317168掃一掃 聯(lián)系我們

|

銷售電話:18621317168掃一掃 聯(lián)系我們

改性高性能耐低溫尼龍

德國巴斯夫PA6 VE30C 30%玻纖 高流動(dòng)性 良好的穩(wěn)定性 PA6塑膠原料

德國朗盛PA6 B40F 沖擊改性 高沖擊 無鹵阻燃 熱穩(wěn)定級

德國巴斯夫PA6 B3UGM210 50%礦物 10%玻纖 高剛性 無鹵阻燃 PA6塑膠原料

荷蘭帝斯曼 PA6 1010 低粘度 PA6原料

PA66 美國杜邦 153HSL 33%玻纖 增強(qiáng) 滾子 彈簧支架

美國杜邦PA66 101F尼龍塑料

PA66 CM3001G30 無鹵阻燃 高CTI 高溫電氣插座零件 電氣零件塑料

PA66 1500中等粘度 韌性好 構(gòu)件 緊固件 片材應(yīng)用

PA66 R530H 加30纖增強(qiáng) 耐汽油性 抗水解 熱穩(wěn)定性 潤滑

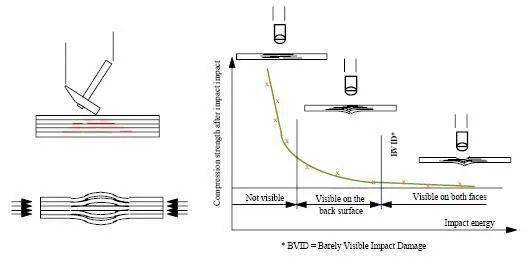

改性尼龍新聞速遞:航空復(fù)合材料強(qiáng)度技術(shù)的前世今生與未來發(fā)展